Wstęp

Wstęp

Najwcześniejsze sterowniki i czujniki zostały stworzone przy użyciu technik elektromechanicznych. Są stosunkowo duże i drogie w produkcji, przez co nie nadają się do zmniejszania rozmiarów elektroniki użytkowej. Od końca lat 80., wraz z szybkim rozwojem przemysłu układów scalonych, trend integrowania sterowników i czujników z układami scalonymi był nieunikniony wraz z rozwojem naukowym i technologicznym, co doprowadziło do narodzin zastosowań MEMS, z których najczęstszym jest mikrofon MEMS. Mikrofony pojemnościowe są od dawna wykorzystywane w produktach elektronicznych, takich jak mikrofony elektretowe (ECM), które są zwykle spotykane w telefonach komórkowych. Struktura mikrofonu elektretowego to zasadniczo komora dźwiękowa wykonana z uszczelnionych płytek drukowanych otoczonych cylindryczną obudową. Instalowane są podstawowe elementy komory dźwiękowej, takie jak membrana i płyta tylna. Przestrzeń projektowa dla mikrofonów kurczy się, ponieważ elementy elektroniczne są nadal miniaturyzowane. Mniejsza średnica membrany oznacza poświęcenie wydajności akustycznej mikrofonu. W tym scenariuszu mikrofony MEMS o mniejszych rozmiarach i większej wydajności stają się coraz bardziej popularne wśród producentów terminali. Zdaniem producentów sprzętu akustycznego, takich jak KNOWLES, Goertek i AAC, mikrofony MEMS w większości wyparły tradycyjne mikrofony elektretowe w telefonach komórkowych.

Jednakże produkcja MEMS jest bardzo skomplikowanym procesem z rygorystycznymi ograniczeniami środowiskowymi. Producenci powinni skupić się na następujących aspektach:

1. Części precyzyjne mikronowe lub mikro-nano w urządzeniach MEMS są niezwykle delikatne. Podczas procesu pakowania komponenty muszą wytrzymać wpływ temperatury procedur takich jak lutowanie rozpływowe. W jaki sposób pakowanie może zminimalizować naprężenia w urządzeniach?

2. Niezgodność między czystym środowiskiem pakowania a mikrosiłownikiem, który nie jest całkowicie uszczelniony. Urządzenia MEMS są szczególnie wrażliwe na kurz, dlatego niezwykle ważne jest unikanie zanieczyszczeń w całym procesie produkcji. Jednak oprócz sygnałów elektrycznych układ czujnika MEMS zawiera różne sygnały fizyczne, które muszą być komunikowane ze środowiskiem zewnętrznym, takie jak światło, dźwięk, siła, magnetyzm itp. Z jednej strony urządzenia MEMS nie powinny być całkowicie uszczelnione, ale raczej powinny mieć otwarte przejścia do transmisji sygnału.

3. Testowanie podczas pakowania. Zmiany właściwości mechanicznych, zanieczyszczenie chemiczne, szczelność powietrza, stopień próżni, dopasowanie termiczne i inne czynniki napotykane w trakcie procesu pakowania będą miały wpływ na wydajność czujnika MEMS. Aby uniknąć złomowania partii, testowanie w trakcie procesu jest bardzo krytyczne.

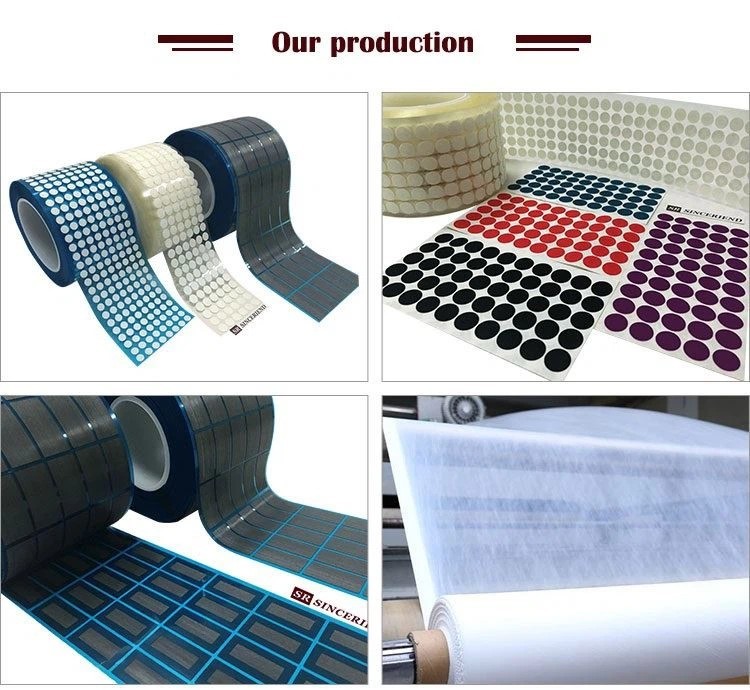

Sinceriend współpracował szeroko z dostawcami urządzeń MEMS. Dzięki wieloletniemu doświadczeniu w badaniach i rozwoju ePTFE oraz w zastosowaniach Sinceriend z powodzeniem wprowadził na rynek membranę oddychającą, odporną na kurz, specjalnie wykorzystywaną do ochrony w procesie pakowania i produkcji łatek MEMS, która może skutecznie rozwiązać problemy gromadzenia się ciśnienia, zanieczyszczenia pyłem i testowania procesów w produkcji MEMS, a także znacznie poprawić wydajność i wydajność produkcji MEMS;

Funkcja

Sinceriend dostarcza pyłoszczelne, oddychające i dźwiękoszczelne produkty MEMS dla różnych procesów klientów. Produkt ma następujące cechy:

1. Dostosowany skład tekstu umożliwia producentom urządzeń SMT i MEMS produkcję na dużą skalę w pełni zautomatyzowaną.

2. Odporność na temperaturę do 260 stopni *60s, odpowiednia do wymagających środowisk pracy;

3. Spełnia standardy ochronne producenta dla mikrofonów MEMS, zapewniając doskonałą przepuszczalność powietrza, transmisję dźwięku i odporność na kurz.

4. Stała niezawodność czujników MEMS.